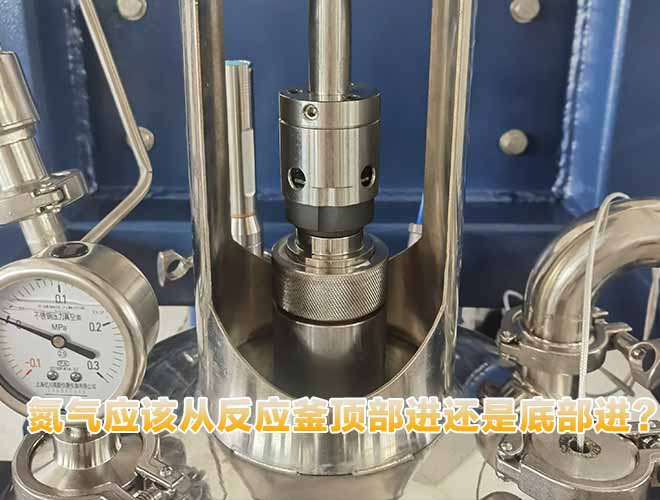

氮气进入反应釜的位置(顶部或底部)取决于具体工艺目的,两者在化工操作中均有应用,但作用效果截然不同。以下是科学分析和选择依据:

一、 顶部进气(气相空间进氮)

核心目的: 置换气相空间(如空气、氧气、可燃气体)

典型应用场景:

反应前/后惰化保护: 在加氢反应、氧化反应或对氧气敏感的反应前,从顶部通入氮气,通过 “加压-泄压”循环 置换釜内空气(氧气),使氧含量降至安全水平(通常 < 1%)。

维持正压隔绝空气: 反应过程中持续通入微量氮气,保持釜内微正压,防止空气渗入。

反应终止后排氢/排毒: 反应结束后排出易燃(如氢气)、有毒或腐蚀性气体。

优势:

高效置换气相: 氮气直接进入气相空间,密度差(氮气略轻于空气)促进上层气体被排出。

减少液相扰动: 避免气泡搅动液相,适用于需静置或忌搅拌的工况。

局限:

几乎不影响液相溶解氧/气: 对溶解在液相中的氧气或其他气体置换效果极弱。

二、 底部进气(液相底部鼓泡)

核心目的: 脱除液相溶解氧/气 或 强化气液混合

典型应用场景:

深度脱氧: 对溶解氧极其敏感的体系(如制药无菌反应、电子化学品合成),氮气从底部鼓泡上升,通过 气提效应 将溶解氧带出液相。

物料保护: 储存或输送易氧化液体时,持续底部鼓泡维持液相惰性氛围。

辅助混合(罕见): 当机械搅拌受限时,通氮鼓泡可提供弱混合作用(效率远低于搅拌)。

优势:

高效脱除溶解气: 气泡与液体充分接触,显著降低溶解氧/CO₂等气体浓度。

创造液相惰性环境: 从液体内部建立氮气屏障,保护对氧敏感物质。

局限:

气相置换效率低: 需较长时间才能置换干净整个气相空间。

可能引起飞溅/泡沫: 鼓泡可能导致液滴飞溅或稳定泡沫,影响操作。

不适用粘稠/忌扰动体系: 高粘度液体中气泡上升困难,且扰动可能影响结晶、聚合等过程。

三、 科学选择策略

| 工艺需求 | 推荐进气位置 | 关键原因 |

|---|---|---|

| 惰化气相(防爆、隔氧) | 顶部 | 直接置换气相空间,效率高、速度快。 |

| 脱除液相溶解氧 | 底部 | 鼓泡产生气提作用,深度脱氧效果显著。 |

| 加氢前系统惰化 | 优先顶部 | 需快速降低气相氧浓度至安全阈值。若溶解氧敏感,可 顶部+底部联合置换。 |

| 反应过程维持惰性氛围 | 顶部(微通气) | 维持微正压即可阻挡空气渗入,避免底部鼓泡干扰反应。 |

| 储存易氧化液体 | 顶部+底部联合 | 顶部维持正压隔绝空气,底部持续鼓泡清除溶解氧。 |

四、 关键实践要点

联合使用是最佳实践:

高要求场景(如医药、半导体化学品)强烈推荐“双路进气”:顶部管路: 用于快速气相置换和压力控制。

底部鼓泡器: 带分布器(如烧结金属盘),确保细小气泡均匀分布,实现高效脱氧。

操作顺序: 通常先顶部通气置换气相,再底部鼓泡脱溶解氧,必要时交替进行。

流量与压力控制:

顶部进气需配合 背压阀 控制压力;底部进气需控制流量防止过度扰动。

置换时采用 “充压-泄放”循环(通常3~5次)比持续冲洗更高效节能。

材质与安全性:

进气管路、阀门、分布器需与工艺介质兼容(耐蚀、无污染)。

易燃体系应使用氮气吹扫管线并接地,防止静电积聚。

结论:

优先选顶部: 当目标仅为 置换/保护气相空间(如防爆、隔绝空气)。

必须选底部: 当需 深度脱除液相溶解氧或其他溶解气体。

顶级配置选双路: 对安全性和纯度要求极高时(如氢化釜、生物反应器、电子化学品合成),同时配置顶部和底部氮气管路,兼顾气相惰化与液相脱氧,这是工程最佳实践。

最终决策需基于具体工艺的敏感性(氧含量要求)、物料性质(粘度、起泡性)和安全规范综合判断。