聚酯反应釜(用于生产聚对苯二甲酸乙二醇酯PET、聚对苯二甲酸丁二醇酯PBT、不饱和树脂UPR等)是高度专业化的化工设备,其配置要求非常严格,需要满足高温、高真空、高粘度、腐蚀性介质以及严格的质量控制等苛刻条件。主要配置要求包括:

🧪 一、 核心工艺系统

材质要求 (Material of Construction - MOC):

主体 (釜体、封头、夹套): 必须耐高温、耐腐蚀(酯化/缩聚产生的有机酸如醋酸、对苯二甲酸、乙二醇等,以及可能的水蒸气、催化剂等)。常用:

316L 不锈钢: 最常用,性价比高,耐一般有机酸腐蚀。

双相不锈钢 (如 2205, 2507): 耐腐蚀性、强度更高,尤其适用于腐蚀性更强的工况或要求更长的设备寿命。

哈氏合金 (如 C-276, B-2/B-3): 用于极端腐蚀环境(如含卤素杂质),成本极高。

钛及钛合金: 耐腐蚀性极佳,特别是对氧化性介质和氯离子,但成本高,需注意氢脆风险。

内构件 (搅拌器、挡板、盘管、喷淋管): 材质要求通常不低于釜体,甚至更高(因承受机械应力、更苛刻的局部环境)。常采用 316L、双相钢、哈氏合金。接触部位需高度抛光(Ra ≤ 0.4μm 或更低)以减少挂料、结焦,便于清洁。

密封件: 轴封(机械密封)的动/静环材质需耐高温、耐磨损、耐腐蚀,常用碳化硅、硬质合金、填充PTFE等。O型圈等辅助密封常用全氟醚橡胶(如FFKM/Kalrez)或石墨。

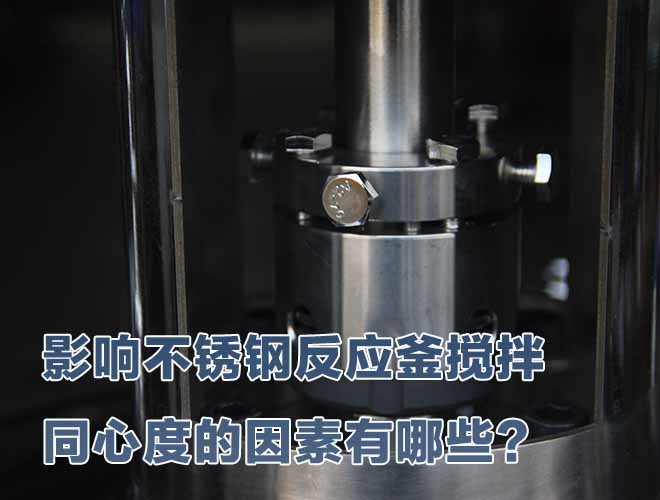

搅拌系统 (Agitation System):

类型: 必须适应从低粘度(酯化初期,接近水)到极高粘度(缩聚后期,可达数万甚至十万厘泊)的剧烈变化。常用组合式搅拌器:

锚式/框式搅拌器 (Anchor/Frame): 提供近壁面高剪切和整体循环,防止壁面结焦挂料,适合中高粘度。

涡轮式/叶轮式搅拌器 (Turbine/Impeller): 提供高剪切和分散,促进传质(如脱除小分子),适合中低粘度阶段。

螺带式搅拌器 (Helical Ribbon): 提供强轴向流和整体混合,特别适合极高粘度物料。

组合式: 最常见的是 锚框+涡轮 的多层组合,或 螺带+涡轮 组合,以覆盖整个粘度范围。

驱动: 大功率变频电机(通常数百千瓦),配备重型减速箱(如行星齿轮减速机),能提供高扭矩以驱动高粘度物料。

轴封: 双端面机械密封 (Double Mechanical Seal) 是绝对标准配置。必须:

能承受高真空(绝对压力低至几百Pa甚至几十Pa)。

能承受高温(250-300°C)。

高度可靠,泄漏风险极低(介质易燃、有毒、价值高)。

配备 隔离液/缓冲液系统 (Barrier/Buffer Fluid System): 使用高于釜内压力的清洁、稳定、耐高温的隔离液(如热油、乙二醇),提供润滑冷却,并监控密封状态(压力、泄漏)。通常带压力报警、联锁。

轴承: 底轴承或中间轴承(对于长轴)需耐高温、设计合理,防止物料进入。

加热/冷却系统 (Heating/Cooling System):

加热方式:

热油循环系统 (Thermal Oil System): 最主流方式。通过夹套和/或内盘管循环高温导热油(常压操作,温度可达300-350°C)。控温精确、均匀、安全(无高压蒸汽风险)。需要配套 高温热油炉、循环泵、膨胀槽、控制系统。

高压蒸汽: 可用于较低温度要求的酯化阶段(<250°C),但高温高压蒸汽系统复杂、危险性高,在大型聚酯装置中已较少用于主反应釜。

电加热 (夹套/半管): 适用于小型装置或实验室,控温直接,但运行成本高,大功率时均匀性可能稍差。

冷却方式:

夹套/盘管: 切换通入冷却介质(冷却水、冷冻水、低温热油)。

紧急冷却: 需设计独立的快速冷却系统(如内冷盘管+冷却水),用于故障或紧急停车时快速降温,防止物料过热降解或发生危险。

温度控制: 高精度多点温度监测(釜内物料、夹套/盘管进出口、关键设备表面温度),配合先进的PID或更复杂算法控制热油流量/温度或蒸汽压力,确保工艺温度曲线精确执行。

真空系统 (Vacuum System):

绝对要求: 缩聚阶段必须在 高真空 下进行(绝对压力通常要求低于 500 Pa, 甚至达到 50-100 Pa 或更低),以有效移除小分子副产物(乙二醇、水等),推动反应平衡向聚合方向移动,提高分子量。

系统组成: 多级组合是必须的:

前级泵 (Primary Pump): 通常是 液环真空泵 (Liquid Ring Pump) 或 干式螺杆泵 (Dry Screw Pump),提供基础真空并处理大量可凝性气体(乙二醇、水蒸气)。

增压泵 (Booster Pump): 罗茨泵 (Roots Blower) 串联在前级泵之前,显著提高抽速和极限真空度。

级间冷凝器: 在泵组之间设置 冷凝器 (冷凝器)(常用 乙二醇冷冻水 或 低温盐水),冷凝回收绝大部分可凝性蒸汽(乙二醇、水),大幅降低后续泵的负荷和处理量,保护泵体,提高系统效率和经济性。通常有多级冷凝(预冷、深冷)。

捕集器 (Mist Eliminators/Catch Pots): 防止液滴、雾沫、粉末(低聚物)进入真空泵。

管道与阀门: 大口径、低流阻、全通径阀门(如全通径球阀、蝶阀),材质耐腐蚀(316L 或更高)。严格保证 气密性,系统泄漏率要求极低(如 < 0.005 m³/(h·m) 或更低)。

真空测量: 高精度、耐高温、耐污染的多点真空计(如电容薄膜规、皮拉尼规组合)。

进料与出料系统 (Feeding & Discharge System):

进料: 精确计量输送液态(PTA浆料、EG、添加剂、催化剂)或熔融态(DMT)原料。常用 计量泵 (Gear Pumps, Piston Pumps) 或 质量流量计+调节阀。管线伴热保温。

出料:

熔体出料: 通过 底部出料阀 (通常为高温耐磨球阀或特殊设计的阀) 连接至 熔体齿轮泵,将高粘度熔体增压输送至后续工序(切粒、直接纺丝、成膜)。阀门和泵需耐高温、耐高粘、无死角、可有效密封。

特殊设计: 釜底结构需优化,避免死区,促进熔体排尽。出料口位置、角度、保温至关重要。

🔍 二、 辅助与控制保障系统

仪表与控制系统 (Instrumentation & Control System - ICS):

核心: DCS (分布式控制系统) 或 PLC (可编程逻辑控制器) + SCADA (监控与数据采集系统)。

关键监测点:

温度: 多点物料温度、夹套/盘管进出口温度、搅拌轴温度、机械密封温度、关键设备表面温度。

压力/真空: 釜内压力(绝对压力)、真空系统各级压力。

液位: 连续液位监测(如雷达液位计、称重系统),对控制反应阶段、防止溢釜或干烧至关重要。

搅拌扭矩/电流: 实时监控,反映物料粘度变化和搅拌负载,是判断反应进程(如缩聚终点)的重要辅助参数。

流量: 热油流量、冷却介质流量、进料流量(可选)。

分析仪表 (可选但日益重要): 在线粘度计、在线色度仪、在线特性粘度/分子量检测仪(如基于扭矩模型或近红外光谱)。

控制: 实现复杂的配方管理、温度/压力/真空度/液位的自动程序控制(按设定曲线运行)、顺序控制(进料、升温、抽真空、出料等步骤)、安全联锁(SIS - 安全仪表系统)。

数据记录与追溯: 所有关键工艺参数全程记录,满足质量追溯和工艺分析需求。

安全系统 (Safety Systems):

泄放装置 (Relief Devices):

安全阀 (Safety Valve): 防止超压(尽管可能性低,但必须配备)。

爆破片 (Rupture Disc): 常与安全阀串联或单独使用,作为超压的最后保护。需导向收集装置(泄爆管)。

紧急停车系统 (Emergency Shutdown - ESD): 独立于DCS/PLC的硬线逻辑系统,在关键安全参数(超温、超压、超真空、搅拌停转、密封失效、火灾等)触发时,执行快速、可靠的停车动作(停搅拌、切断热源、启动紧急冷却、充氮保护等)。

氮气保护系统 (Nitrogen Purging/Blanketing):

开/停车保护: 在反应开始前和结束后,用氮气置换釜内空气(防爆)或氧气(防氧化降解)。

压力维持: 在某些阶段(如酯化后期)维持微正压。

密封保护: 为机械密封提供缓冲气。

气体检测: 在反应釜区域安装可燃气体探测器、有毒气体探测器(如CO)。

消防设施: 反应釜周围配备消防喷淋、蒸汽灭火或消防水炮接口(根据物料特性选择)。

防爆设计: 电气设备(电机、仪表、控制柜)必须符合相应区域的防爆等级要求(如 Ex d, Ex e, Ex i)。

清洗系统 (Cleaning System - CIP):

必要性: 聚酯生产易结焦、挂料,定期彻底清洗是保证产品质量和设备寿命的关键。

方式: 通常配备 在线清洗 (CIP) 系统。

喷淋球/旋转喷头: 安装在釜内顶部,喷洒清洗剂(如热碱液、专用溶剂)。

循环泵、加热器、储罐: 构成清洗回路。

溶剂清洗 (可选): 对于难清洗物,可能使用高温溶剂(如二苯醚、氢化三联苯)。

🏭 三、 其他重要考虑

结构设计与制造 (Structural Design & Fabrication):

标准规范: 严格遵循压力容器设计制造规范(如 ASME BPVC Section VIII Div.1, PED, GB150)。

强度计算: 考虑设计压力(正压/负压)、设计温度、液柱静压、外压(真空)、搅拌载荷、风载、地震载荷等。

焊接与无损检测: 所有承压焊缝100%射线检测(RT)或超声检测(UT)+ 表面检测(PT/MT)。焊工资质、焊接工艺评定(WPS/PQR)严格管理。内表面焊缝需打磨平滑。

热处理: 根据材质和厚度要求,进行焊后热处理(PWHT)消除应力。

法兰密封: 采用高质量金属缠绕垫片等,确保高真空密封性。

支撑: 重型反应釜需要坚固的支撑结构(耳座、支腿、裙座),考虑热膨胀。

取样系统 (Sampling System):

设计合理、操作安全的熔体取样口,用于离线检测特性粘度、色度、羧基含量、二甘醇含量等关键质量指标。

公用工程接口 (Utilities):

明确所需的电力(电压等级、功率)、循环冷却水(压力、流量、温度)、仪表空气(压力、露点)、工厂空气、氮气(压力、纯度)、蒸汽(压力)、冷冻水(温度)等的规格和接口要求。

📌 总结

聚酯反应釜是一个高度集成的复杂系统,其配置要求围绕着 高温、高真空、高粘度、强腐蚀、严格工艺控制、本质安全 这几个核心挑战展开。选择配置时必须综合考虑:

生产的聚酯类型和具体牌号: PET、PBT、UPR等工艺细节有差异。

设计产能和操作批次。

原料规格和添加剂体系。

目标产品质量指标 (如特性粘度、色度、端羧基含量)。

自动化程度要求。

投资预算和运行成本。

当地法规和安全标准。

因此,聚酯反应釜的选型和配置是一个需要工艺专家、设备工程师和安全专家共同参与的综合性技术工作。我建议你在选择时优先考虑可靠性和安全性,虽然初期投入可能较大,但长远来看能避免生产中断和安全事故带来的巨大损失。 如果你有具体的应用场景,我很乐意提供更针对性的建议。